位置度基础知识概念

-

GD&T符号:

释义

真实位置,或ASME Y14.5标准所称的位置,被定义为特征与其“真实”位置的总允许偏差。“真实位置”是由基本尺寸或其他表示标称值的方式定义的精确坐标或位置。换句话说,几何尺寸标注和公差“位置”公差是指特征的位置与其“真实位置”的差异程度。

位置是GD&T中所有符号中最有用、最复杂的符号之一。本页讨论的两种使用位置的方法是RFS或不考虑特征尺寸和材料条件(最大材料条件或最小材料条件)。然而,由于这是一个非常有用的符号。

应用

虽然不正确,但我们将此页面命名为“真实位置”,有时也将该符号称为“真实位置”,因为这通常是人们在寻找位置公差时引用的术语。然而,在ASME Y14.5标准中,它被正确地称为“位置”。

位置公差与“真实位置201D

许多人将GD&T位置符号称为“真实位置”。然而,在ASME Y14.5标准中,这个符号实际上只被称为“位置”。为什么要做出这种区分?因为“真实位置”是指由基本尺寸定义的特征的确切位置,而位置符号用于表示位置公差——该特征与其真实位置的允许变化量。

真实位置和位置公差之间的差异可以用投掷飞镖来说明。当向靶心投掷飞镖时,我们的目标是精确的中心。这个精确的中心代表真实位置。然而,当我们投掷飞镖时,大多数飞镖可能不会击中靶心的确切中心。离准确的中心有多远是可以接受的?这是由位置公差决定的。

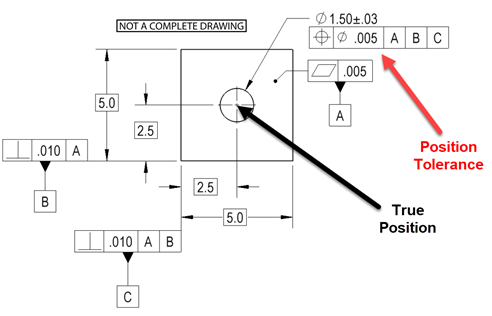

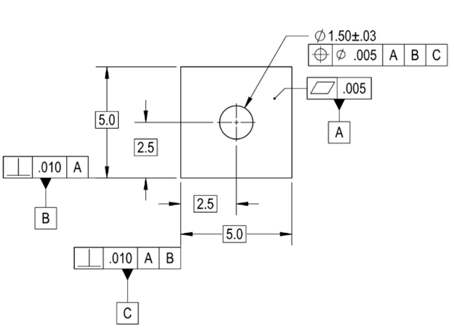

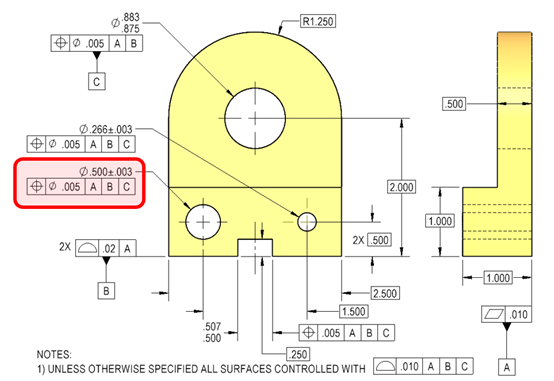

让我们看一下图1中的绘图示例。零件中心的孔位置由位置控制。距离零件底部2.5英寸(基准特征B)和左侧2.5英寸(标准特征C)的基本尺寸为孔轴的完美位置——孔的真实位置。此位置的公差通过孔的特征控制框指示。此特征控制框告诉我们,孔的直径位置公差为0.005”。

(图1. 孔位GD&T位置公差零件图)

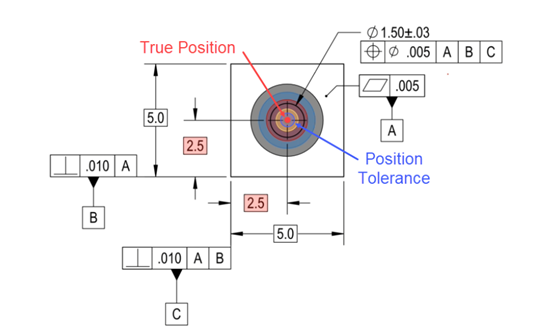

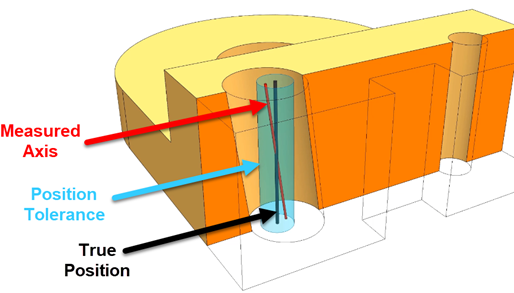

当我们从飞镖板插图的角度考虑这一点时,我们会把图想象成图2所示的样子。请注意,真实位置(靶心的中心)由红色突出显示的基本尺寸定位。位置公差由真实位置周围的蓝色环表示。为了通过检查,孔的测量轴线必须落在直径位置公差带内。

(图2. 靶心位置示意图)

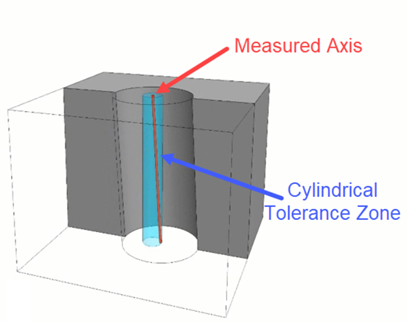

还有一点需要注意的是,我们不仅仅把这个轴看作是一个二维位置。该孔的测量轴必须完全位于由该直径位置公差创建的圆柱体内,如图3所示的三维模型所示。

(图3:作为圆柱形公差带的位置公差)

总之,真实位置是我们的目标位置,位置控件告诉我们该功能的位置公差。

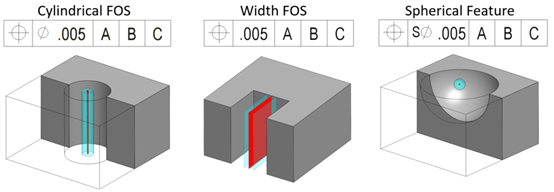

位置可以应用于任何尺寸特征(具有孔、槽、凸台、凸耳或球体等物理尺寸的特征),并控制这些尺寸特征的中心元素。请参见上述孔、槽和球体的中心元素。定位表面应通过轮廓进行控制。位置可以与最大材料条件(MMC)、最小材料条件(LMC)、投影公差和切平面一起使用。

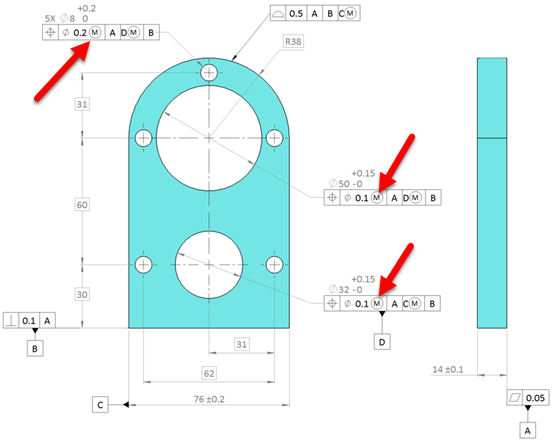

在下图中,您可以看到如何使用位置公差符号来命名孔。然而,这也可以应用于需要位置公差的任何尺寸特征,如销钉、凸台甚至键槽。当你在零件上有一个孔,比如螺栓图案,通常会说出真实位置。它几乎可以在任何地方使用,以表示任何大小的特征。

轴、点或平面的位置定义了特征从指定的精确真实位置可以有多大的变化。同样,真实位置是特征的精确完美位置,使用基本尺寸定位并定向到基准参考系。

位置公差带

公差是围绕真实位置的三维公差带。指定位置公差时,基准特征在特征控制框内被引用。这意味着您将有一个位置相对于基准参考系的精确点,您的公差指定了您可以离这个点多远。该位置通常用两个或三个基准特征来参考,以准确定位和定向真实位置。如果尺寸特征是圆柱形特征,例如零件中的孔,则特征控制框中的尺寸值前面有一个直径符号,表示圆形或圆柱形公差带。

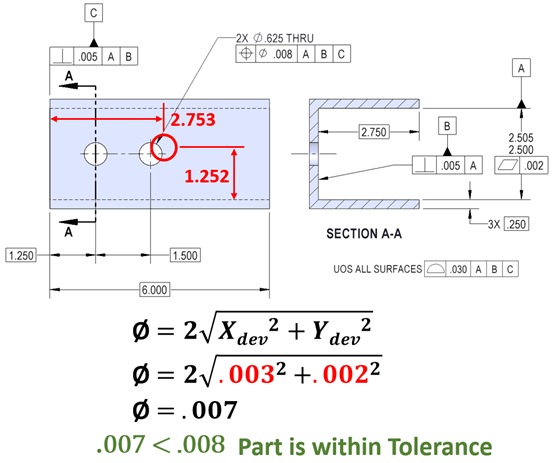

如果这是一个孔,圆柱形公差带将延伸穿过零件的厚度。整个特征轴、中平面或点都需要位于该公差带内。为了测量或检查与位置控制有关的特征,可以相对于特征控制框架中调用的基准特征对特征进行X和Y测量。这些测量值可以快速转换为总直径偏差。如果直径偏差小于指定的公差,则特征通过。记住,为了捕捉方向偏差,需要沿孔或特征的“深度”进行多次测量。

对于上述示例,孔的X轴偏差为0.003英寸,Y轴偏差为0.002英寸。使用所示公式计算直径偏差为0.007英寸。规定的位置公差为.008”,因此零件符合规格,可以通过。

使用材料条件修改器(MMC/LMC)定位

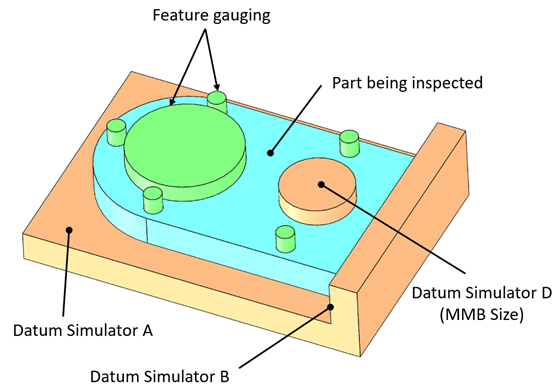

当功能量规是检查零件的理想选择时,使用MMC的尺寸特征位置,通常在与某种紧固件使用间隙配合时使用。

如果使用MMC指定控件,则允许位置公差取决于特征的大小。在间隙螺栓模式中,您会看到用MMC表示的位置非常常见,其中所有螺栓的位置都取决于间隙孔的尺寸。带位置的LMC不太常见,但在需要控制最小壁厚时经常使用。

与最大材料条件一起使用的位置成为一个非常有用的控制。当与该特征的尺寸公差配对时,位置可以同时控制特征的位置、方向、形状和尺寸。MMC位置有助于创建可用于快速插入零件的功能量规,查看是否一切在规格范围内。虽然位置公差本身控制着特征与真实位置的距离,而不管特征的大小如何,但位置与MMC结合设置了孔的最小尺寸和位置,以保持功能控制。它允许零件的位置取决于特征的实际尺寸。它通过允许在零件上添加额外的公差来实现这一点。随着零件越来越靠近MMC,约束变得越来越紧,孔必须更靠近其位置。但是,如果孔稍大一点(但仍在规格范围内),它可能会进一步偏离其真实位置,但仍能正常工作(就像螺栓穿过一样)。

公差带与上述相同,是一个以基准面参考的真实位置为中心的三维圆柱体。圆柱形公差带将延伸穿过零件的厚度,直径将根据相对于特征实际尺寸允许的额外公差而变化。

奖金回合

当使用功能量规进行定位时,实际特征尺寸与最大材料条件的任何差异都将是额外的公差。随着零件越来越接近LMC,位置的额外容差也会增加。最大材料状态标注的目标是确保当零件处于最差公差时,孔/销的位置和尺寸始终能够组装。例如,如果你有一个大的孔尺寸,但仍然在公差范围内(更接近LMC),你会为自己增加更多的额外公差,使位置公差更大。由于额外的公差,现在可以使孔中心更加偏离位置。

额外公差=(测量的孔尺寸-MMC孔尺寸)

注意:对于像引脚这样的积极特征,情况正好相反,引脚越小,意味着你有更多的额外容差。

当检查零件在尺寸规格特征下的位置时,通常使用功能量规来确保整个特征包络在规格范围内。本质上,它是在模拟配合部件的最坏情况边界。如果您有最大材料条件的规范,则所需的状态是特征的表面不会穿过称为虚拟条件的功能包络。对于孔上的MMC,这通常意味着“最坏情况”的边界仍然允许组装。以下公式用于创建MMC下的位置量规。

内部特征的固定测量

对于孔在MMC下的真实位置:

量规Ø(销规)=孔的最小Ø;(MMC)-真位置公差

固定外部特征的测量

对于引脚在MMC下的位置:

量规Ø(孔规)=销的最大Ø;(MMC)+真实位置公差

图纸上给出了测量销或孔的位置作为基本尺寸。所有量规特征应位于真实位置,但尺寸应符合上述公式。

记住,在功能控制框中引用MMC时,您离MMC越远,允许的额外容差就越大。对于孔,直径越大(越接近LMC),您对真实位置的额外公差就越大。

使用或不使用Ø符号调用

有两种方法可以调用位置——要么是以距离、X和Y表示,要么最常见的是以直径表示。当位置被称为距离时,允许您在X或Y方向上移动允许的公差。然而,当这样做时,公差带会形成一个正方形。这通常是不可取的,因为正方形的角比边离中心更远。这也消除了超过57%的容忍区!最常见的是,相对于位置的位置称为直径(Ø)符号,称为圆柱形或圆形公差带。

与其他GD&T符号的关系:

位置符号是几何尺寸和公差的定位符号。它定位尺寸特征,同时控制方向。与该特征的尺寸公差配合使用,它们可以控制尺寸、位置、方向和形状。但是,它不能控制曲面的位置,即曲面轮廓的切入点。它的作用很像位置,但它可以控制曲面元素的位置方向和形式。真位置控制方向,这意味着它已经以与垂直度、平行度和倾斜度相同的方式控制了特征。位置和这些方向控制的公差都是指中心轴的圆柱形包络。但是,使用真实位置,您可以使公差参考多个基准,而不是仅参考一个基准,从而控制位置。当您使用面上的基准和零件的侧面标注真实位置时,垂直度也会受到控制。